Линия для производства минеральной ваты Прочие услуги

Описание процесса образования изолирующих плит

Исходное сырьe плавится в печи-вагранке. После достижения требуемой температуры расплав по желобу подается на вращающиеся рассеивающие центрифуги. На поверхность центрифуг подается воздух и за счет центробежной силы и потока воздуха из расплава образуются базальтовые волокна, которые покрываются связующим веществом (водный раствор фенол-формальдегидных смол).

Полученные базальтовые волокна воздушным потоком подаются на вращающийся перфорированный барабан из которого откачивается воздух. За счет этого, волокна осаждаются на поверхности барабана, а после они подаются на ленточные транспортеры. Далее волокна транспортерами подаются в пространство между 2-мя вертикальными ленточными транспортерами, которые за счет маятниковых колебательных движений укладывают образующийся из ваты ковeр на транспортер.

После этого полученный ковeр поступает в тоннель полимеризации, в котором раствор смол пропитывающий волокна, под воздействием температуры затвердевает и конечный продукт получает необходимые свойства.

Из тоннеля ковер поступает на участок резки, на котором он нарезается продольно и поперечно на плиты требуемых размеров. Полученные плиты укладываются в штабеля требуемой высоты.

Галерея

для получения предварительного расчета / предложения свяжитесь с нами

Дополнительные опции

Экологическое оборудование для ликвидации SO2

Аппараты для очистки отсасываемого воздуха абсорбцией сернистого ангидрида водным раствором соды. Технологическое оборудование состоит из абсорбционной колонны с наполнителем, циркуляционной емкости оросительного раствора, охладителя отходящих газов и накопителя для подготовки абсорбционного раствора. Концентрация SO2 на выходе менее чем 300 мг/Нм3. Установленная мощность 6,6 кВт. Охлаждающая вода 90 м3/час.

Технологическая линия для переработки отходов производства минплиты брикетирование

Предлагаем посавку комплектной линии, в комплект которой входи взвешивание сырья, его смешивание, прессование, сушку и штабелирование готовых брикетов. Составной частью поставки является и технологический режим производства (описание отдельных фаз рабочего процесса, рецептура производства брикет).

Специальный станок для производства полуфабрикатов

Специальный станок для производства полуфабрикатов, которые в дальнейшем применяются для посадки семян и их проращивания (агроплато).

Универсальное оборудование для разрезания ламель

максимальный размер ламель 200х200-1200мм) с плит размерами 1000 х 1200 мм

Компания Frýdlantské strojírny Rasl a syn a.s. в качестве генерального поставщика комплектной технологии для производства изолирующих плит из минеральной ваты при сотрудничестве с банками Чешской Республики предлагает помощь при финансировании инвестиционного проекта на поставку технологии, а именно формой потребительского экспортного кредита или предоставления проектного финансирования. Для обеих вариант финансирования необходимо страхование EGAP.

ОМПАНИЯ ПРЕДЛАГАЕТ ЛИНИИ С ПРОИЗВОДИТЕЛЬНОСТЬЮ

- 15 000 г/год готовой продукции

- 30 000 т/год готовой продукции

- 43 000 т/год готовой продукции

ТЕХНИЧЕСКИЕ ПАРАМЕТРЫ ГОТОВОЙ ПРОДУКЦИИ

| Макс. ширина ковра | (1200мм) 2000 мм |

| Длинна плит | 500,600,1000,1200 мм |

| Толщина плит | od 30 - 200 mm |

| Минимальная объемная масса | 35 кг/м3 |

| Максимальная объемная масса | 200 кг/м3 |

| Газовые горелки и КИП | соответствуют требованиям безопасности Европейского союза |

| Экологические параметры линии | соответствуют требованиям безопасности ЕЭС |

| Средний диаметр волокна менее | 5 мкм |

| Модуль кислотности | более 1,8 |

Отдельные составные части производственной линии

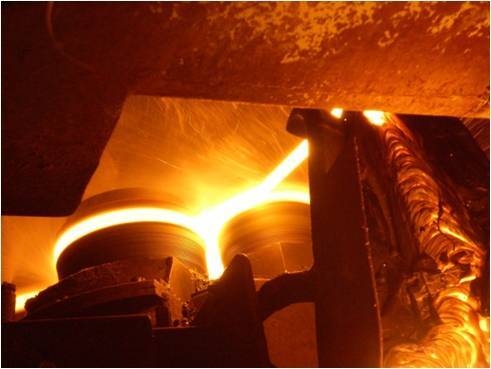

Вагранка

Вагранка представляет собой шахтную печь, загружаемую сырьем сверху при помощи скипового загрузчика или конвейерной системы. В нижней части печи находится комплект фурм, при помощи которых к печи подводится теплый воздух. Процесс плавки происходит в нижней части печи, в которой расплавленный материал собирается. После достижения расплавом уровня выпускного отверстия в печи, расплав вытекает из печи по охлаждаемому лотку на диски центрифуги. Продукты сгорания скапливаются в верхней части печи, откуда они отводятся к оборудованию очистки.

Очистка продуктов сгорания – экология

Продукты сгорания содержат пыль, окиси и СО2, который могут быть использованы для подготовки подогретого воздуха для печи. Продуты сгорания отводятся вентилятором и охлаждаются в теплообменнике до температуры подходящей для фильтрации пыли текстильными фильтрами. Для отстранения пыли продукты сгорания приведены в камеры сжигания, где при помощи горелок СО сжигают на СО2. Таким образом очищенные продукты сгорания охладятся добавлением воздуха на 750°C и в теплообменнике служит для предварительно обогрева воздуха для печи.

Центрифуга, камера волокноосаждения и раскладчик

Конструкция центрифуги выполнена в виде шкафа, смонтированного на тележке. Имеет массивную конструкцию, на которой установлены четыре высокооборотные шпиндельные головки с дисками, охлаждаемыми водой. На поверхность вращающихся дисков поступает из вагранки расплав. За счет центробежной силы происходит образование волокон. На волокна подается поток воздуха и образующиеся волокна оседают на поверхности барабана осаждения. Волокна во время образования смазываются связующим веществом, которое подводится как за счет форсунок расположенных рядом с дисками, так и из счет распыления связующего поступающего через середины второго, третьего и четвёртого дисков. Подача связующего к трем дискам осуществляется через их центры. Диски на торцах оборудованы специальными тарелками, которые обеспечивают распыление подаваемого связующего.

Тележка, на которой смонтирована центрифуга установлена на рельсах так, чтобы была возможность установки центрифуги под вагранку

Камера волокноосаждения представляет собой вращающийся барабан большого диаметра. На его поверхности, происходит осаждение волокон и образуется ковёр необходимой толщины. . Для правильного осаждения волокон на поверхности, в барабане создано разрежение, за счет чего волокна притягиваются и оседают на перфорированной поверхности барабана. Внутри барабана находится комплект конвейеров, которые выводят отходы волокна из барабана, очищающая водная и щёточная система и воздух для сушки барабана и приподнимания ковра в месте перехода его с барабана на ленточный транспортёр.

Под КВО установлены конвейеры для сбора отходов и корольков, которые падают под это оборудование.

После того как ковер из волокна покинет барабан, он подается транспортером на маятниковый раскладчик, который обеспечивающий равномерную укладку ваты в ковер и необходимую плотность ковра. Полученный ковер после маятника поступает на специальный взвешивающий транспортер, который взвешивает ковер.

Гофрировщик-подпресовщик ковра минеральной ваты

После взвешивающего транспортера ковер поступает на гофрировщик-подпрессовщик, который уплотняет ковер и придает ему гофрированную структуру.

Оборудование состоит из системы верхних и нижних ленточных и роликовых конвейеров, между которыми происходит с одной стороны сжатие ковра, а с другой стороны под влиянием разницы в скоростях отдельных конвейеров происходит переориентация волокон ковра. За счет этого достигаются лучшие механические свойства продукции.

Камера полимеризации

Сформированный ковер поступает в камеру полимеризации, где происходит отверждение связующего и получаются необходимые физико-механические характеристики готовой продукции. В камере смонтированы два конвейера (верхний и нижний), которые регулируются по высоте в зависимости от толщины изделия.

Камера разделена на отдельные секции, каждая из которых имеет самостоятельное отопление за счет подачи горячего воздуха, самостоятельный отвод воздуха после его прохождения через ковер. Отсасываемый воздух поступает в оборудование для очистки.

Камера оснащена системой пожаротушения в случае возникновения пожара. Камера регулируется отдельной системой, которая управляет воздухом - разряжением и давлением в отдельных секциях. Установка скорости и высоты между конвейерами управляется центральной системой.

Большой выгодой нашей камеры является использование цепи, которая не требует смазки. Данная цепь существенно снижает возможность возникновения пожара по причине масляной пары.

Техническое описание камера полимеризации | |

| Степень поликонденсации | 97% |

| Количество зон термообработки | 4 |

| Температура макс. | 270°C |

| Продолжительность нагрева камеры | от 15 - 250°C приблиз.за 1,5ч |

| Конвейеры | цепенесущие с ламелями |

| Скорость движения конвейера миним. | 0,75 м / мин (1,2 м / мин) |

| Скорость движения конвейера макс. | 16 м / мин (24 м / мин) |

| Натяжка цепи конвейеров гидравлическая | с самостоят. гидравлическим |

| Температура корпуса ( макс.) | +50 °C (при окружающей температуре 20°C) |

Зона охлаждения | |

| Максимальная длина | 6 000 мм |

| Максимальная ширина | 2 380 мм |

Зона охлаждени | ||

| Температура сжигания | 800°C | |

| Температура продуктов сгорания при прохождении теплообменником | 200°C | |

| Продолжительность сжигания |

|

Участок распиловки плит

Состоит из шести продольных дисковых пил, одной поперечной дисковой пилы и двух пил для разреза по толщине (последние две не входят в состав стандартного предложения).

Дисковые пилы для продольной распиловки ковра позволяют обрезать неровные края ковра выходящего из камеры полимеризации и форматировать плиты по ширине ковра, в зависимости от типоразмера готового изделия. Каждая из пил имеет самостоятельный привод от двигателя, снабжена отсасывающим кожухом с подключением к системе отсасывания. Та пила, которая не находится в работе, поднята в нерабочее положение, а ее двигатель отключен.

За пилами находятся дробилки краёв, которые дробят обрезанный край ковра и по пневмотранспорту отводят эти отходы в камеру волокноосаждения где они смешиваются с новыми волокнами и снова поступают в ковёр.

Штабелер

Состоит из системы роликовых и ленточных конвейеров, а также системы укладывающих решёток, с помощью которых нарезанные плиты складываются друг на друга до требуемой высоты, таким образом, чтобы не превышать величину 600 мм, а вес упаковки не превышал 30 кг.

С пульта управления этого штабелёра устанавливается количество и размер плит в штабеле. Весь процесс управляется автоматически в зависимости от скорости линии.

Упаковочное оборудование

Состоит из бункера упаковочной плёнки, устройства отматывающего плёнку – верхнего и нижнего. Так же состоит из подвижной сварочной рейки, которая проведёт соединение нижней и верхней плёнки и их отделение между выполненными сварными швами.

Оборачивание упаковки плёнкой проводится во время её прохождения упаковочным станком. За упаковочным оборудованием установлен термотуннель. Во время прохождения упаковки через термотуннель произойдёт усадка плёнки под воздействием температуры в тоннеле.

Референция линий для производства минеральной ваты:

Поставки в Чешской республике:

- ORSIL (г. Частоловице) - 2 камеры полимеризации - 1997г.

- Rockwool (г. Богумин )– камера полимеризации – 1997г.

Зарубежные поставки:

- Венгрия – Rockwool- камера полимеризации – 1999г.

- Сербия – Кnauf -камера полимеризации – 2000г.

- Республика Беларусь – 2 комплектные технологические линии – производительность двух линий 60 000 т/год готовой продукции:

технологическая линия – 2003 г.

технологическая линия – 2008 г.

- Российская Федерация – 2 комплектные технологические линии – производительность 60 000 т/год готовой продукции:

технологическая линия – 2007 г.

технологическая линия – 2009 г.

- Украина – 2 технологические линии –2 комплектные технологические линии – производительность 86 000 т/год готовой продукции:

технологическая линия декабрь – 2008г.

технологическая линия – конец 2009г.

2010 -2013 г.: ROCKWOOL International, поставка оборудования для эксплуатации линии по производству минеральной ваты в г. Троицк, Россия

2011: SAINT-GOBAIN модернизация маятникового раскладчика линии по производству

минеральной ваты для LLC „Saint-Gobain Construction Products Rus“, г. Челябинск, Россия

2012: SAINT-GOBAIN модернизация камеры полимеризации 2-й линии по производству

минеральной ваты для LLC „Saint-Gobain Construction Products Rus“, г. Челябинск Россия

2013: SAINT-GOBAIN модернизация камеры полимеризации 1-й линии по производству

минеральной ваты для LLC „Saint-Gobain Construction Products Rus“, г. Челябинск Россия